在许多生产车间中,如何选择合适的粉尘治理方案是一个普遍存在的疑问。中央除尘系统和单机除尘器是两种主流的配置思路,它们各有其适用场景和特点。要做出合适的选择,需要综合考虑车间的具体工况、空间布局、粉尘特性以及长期运营成本。下面的对比表格能帮助您快速了解两者的核心差异。

| 考量维度 | 中央除尘系统 | 单机除尘器 |

|---|---|---|

| 系统构成 | 由一台主机、复杂的管道网络和多个车间吸尘点组成。 | 集风机、过滤器和集尘器于一体的小型独立设备。 |

| 空间占用 | 主机通常位于室外或设备间,车间内只留吸尘口和管道。 | 直接放置在产尘设备旁边,占用车间内部空间。 |

| 初始投资与安装 | 管道工程复杂,初期安装成本较高。 | 安装简便,接上电源和风管即可运行,初始成本相对较低。 |

| 运行与维护 | 集中维护一台主机,但管道可能增加维护点;一机故障可能影响全线。 | 各点独立运行互不干扰,维护灵活,但设备数量多,管理点位增加。 |

| 适用场景 | 产尘点密集、集中、粉尘性质单一且允许长距离输送的车间。 | 产尘点分散、距离远、粉尘性质各异或需要灵活调整布局的车间。 |

中央除尘系统可以理解为一个车间的“粉尘集中处理中心”。它的工作原理是在车间外或设备间设置一台大功率的除尘主机,通过预先铺设的管道网络,将各个产尘点的粉尘统一抽吸到主机进行过滤处理。这种设计有其独特的优势。

首先,它能保持车间内部环境的整洁与安静,因为主要的风机和噪声源被隔离在外。其次,对于处理性质单一、且有回收价值的粉尘,集中收集更便于统一处理和回用。在一些大型的、产尘点固定的工况下,例如某些原料输送线和大型加工中心,它的管理也更为集中。

不过,选择中央系统也需要面对一些现实情况。复杂的管道设计意味着更高的初始安装成本和更长的施工周期。管道本身的磨损、可能存在的堵塞风险,都是后期的维护点。更重要的是,如果管道连接了多个产生不同性质粉尘的工艺点,这些粉尘在主机内混合后,可能会失去单独回收的价值,甚至带来安全风险。

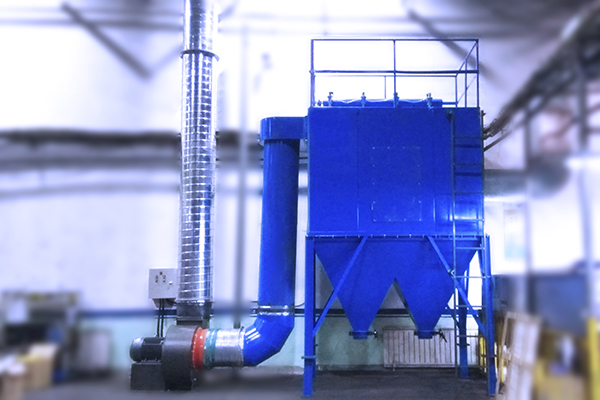

与集中式思路不同,单机除尘器奉行的是“就地解决”原则。它是一种结构紧凑的一体化设备,可以直接安装在产尘设备(如砂轮机、切割机、投料口)旁边,实现粉尘的即时捕捉和净化。

它的灵活性是其主要的优势。在设备布局分散或需要经常调整的生产线上,可以方便地随设备移动或增减数量,省去了重新规划管道的麻烦。从投资角度看,它省去了大量的管道费用,初期投入通常更少,安装也快速简单。

此外,单机除尘的独立性意味着更高的系统可靠性。一台设备需要检修或出现故障,只会影响一个工位,不会造成整个车间的生产停顿。在处理不同种类、特别是需要分类回收的粉尘时,这种物理隔离也避免了交叉污染。

当然,它的局限性在于,大量分散的设备会增加日常点检和维护的工作量。同时,每个设备都自带风机,如果车间内布设数量较多,需要考虑整体的室内噪音和散热问题。

面对两种方案,真正的答案并非二选一,而是“因地制宜”。坦白说,没有一种方案能适合所有场景,关键在于评估您车间的具体条件。以下几点可以作为您的决策清单:

车间布局与产尘点分布:如果产尘设备密集且集中在一个区域,中央系统可能更高效。如果设备分散在车间各处,或者未来有调整布局的可能,单机方案更灵活。

粉尘的性质与回收价值:如果全车间只产生一种粉尘且需要回收,中央收集有利。如果粉尘种类多或性质特殊(如易燃易爆),分开处理的单机模式更安全、经济。

投资预算与空间限制:预算紧张或车间内部没有足够空间放置大型主机时,从单机起步是务实的选择。如果车间外部有预留设备位且预算充足,可考虑中央系统的长期性。

长期运营与维护成本:除了购机成本,还要估算长期的电耗(管道越长,风机能耗通常越高)、滤材更换以及人工维护的综合成本。

无论是选择集中式的系统工程还是分布式的单机组合,设备的可靠性、过滤效率以及方案设计的合理性都至关重要。说到这里,就不得不提及专业的环保设备供应商在其中扮演的角色。

郑州朴华科技有限公司是一家致力于环保设备研发生产的厂家,在粉尘治理领域提供多样化的解决方案。公司专业提供包括欧洲杯预测最新西班牙 、欧洲杯预测最新西班牙 、移动除尘器等在内的多种粉尘治理设备,能够根据客户现场复杂的工况进行设计和选型,无论是需要构建庞大的中央除尘系统,还是配置灵活的单机除尘网络,都能提供相应的技术支持与产品服务。

总而言之,中央除尘系统与单机除尘器之间没有绝对的优劣之分。对于生产管理者而言,最好的策略是抛开固有概念,深入分析自身车间的生产流程、空间条件和粉尘特性,必要时咨询专业的环保工程师。一个量身定制的粉尘治理方案,不仅能创造一个清洁健康的工作环境,更能从长远上为企业节省运营成本,实现环保与效益的双赢。